Data Scalling (LM35)

Tujuan

- Dapat mengetahui data scalling

- Dapat menggunakan instruksi dari data scalling

Dasar Teori

DATA SCALLING

Scale – SCL(194)

Penggunaan Skala di PLC biasanya bertujuan untuk memudahkan dalam perhitungan, memudahkan dalam menyampaikan informasi atau memberikan perintah. Misalnya pada praktikum kali ini digunakan potensiometer yang menghasilkan output data analog. Kemudian potensiometer tersebut dihubungkan pada Modul Analog to Digital Converter (ADC) agar nilai analognya dapat terbaca sebagai nilai Digital oleh PLC. Selanjutnya didapat 2 besaran, yaitu besaran bacaan dari potensiometer (0 – 255) dan besaran digital melalui ADC (resolusi ADC 6000). Data yang masuk ke dalam memory PLC tentu berupa data digital yang mewakili nilai bacaan dari potensiometer. Namun pada praktikum kali ini akan digunakan besaran digital ADC untuk menggantikan besaran dari bacaan potensiometer dan untuk besaran yang lain digunakan besaran dalam Volt dimana range-nya adalah 0 V – 5 V. Tentu sangat tidak mungkin kita menampilkan nilai 6000 untuk memberi informasi besar tegangan yang dihasilkan dari bacaan nilai potensiometer, karena akan sulit dipahami. Itu lah kenapa kita perlu melakukan skala di PLC agar nilai Digital 6000 tersebut dapat ditampilkan menjadi 5 V.

Persamaan garis lurus dapat digunakan sebagai metode untuk menyelesaikan permasalahan skala yang memiliki 2 variable. Dimana variable yang telah diketahui nilainya ditetapkan sebagai X, sedangkan variable yang belum diketahui nilainya sebagai Y. Persamaan paling umum yang digunakan dan grafik contohnya gambar di bawah ini.

Anggaplah X adalah nilai digital yang masuk ke PLC, sedangkan Y adalah nilai jarak yang akan ditampilkan. Titik A dan B adalah 2 titik minimum yang kita perlukan untuk melakukan operasi Skala di PLC. Koordinat dari titik A menurut gambar di atas adalah (As,Ad) dan koordinat titik B adalah (Bs,Bd). Maka dengan persamaan garis lurus nilai yang berada di antara As dan Bs (misalnya titik Cs) dapat diketahui hasilnya pada Cd. Dan seterusnya.

Lalu bagaimana Skala di PLC dapat dilakukan?

CX Programmer oleh telah disediakan perintah SCL untuk melakukan operasi Skala di PLC seperti pada gambar di bawah ini:

Parameter yang perlu diperhatikan adalah

- S sebagai sumber data memory yang akan dilakukan skala,

- P1 adalah informasi 2 titik sampling. Data pada P1 memakai panjang data 4 word yang berfungsi menyimpan nilai As, Ad, Bs dan Bd.

- R adalah data memory yang menampilkan hasil Skala

Untuk dapat menggunakan sensor berjenis analog (pada praktikum kali ini digunakan potensiometer), sensor tersebut harus dihubungkan ke port ADC yang ada. PLC dapat membaca data analog arus atau tegangan tergantung dengan kondisi deep switch yang ada di bagian analog input/output PLC.

Sensor analog yang dapat terhubung ke PLC CP1H memungkinkan untuk 4 sensor analog untuk dapat terhubung ke PLC. Port input tersebut ada 8 buah port yang masing masing saling berpasangan untuk input positif (+) dan negatifnya (-) sehingga hanya ada 4 sensor yang dapat masuk ke PLC

PEMBAHASAN

Sebelum membuat ladder diagram untuk membaca nilai dari suatu sensor analog diperlukan beberapa pengaturan yang dibutuhkan. Pertama ialah mengatur resolusi yang akan digunakan, dalam PLC CP1H terdapat 2 range resolusi yaitu 1/6000 atau 1/12000. Selanjutnya aktifkan input analog yang ingin digunakan dan pilih range-nya (0 – 5 V).

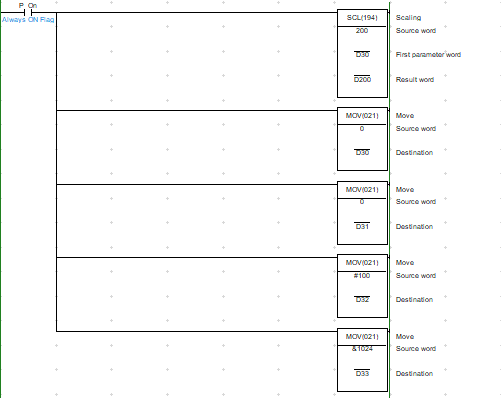

etelah langkah-langkah diatas sudah selesai diset, selanjutnya adalah membuat diagram ladder. Instruksi yang digunakan untuk membaca analog input adalah instruksi scale (SCL). Dalam Instruksi ini membutuhkan 3 variabel. Variabel yang pertama adalah alamat input analog, yang kedua adalah parameter range awal, dan yang terakhir adalah alamat data analog yang sudah diolah (Tempat penyimpanan).

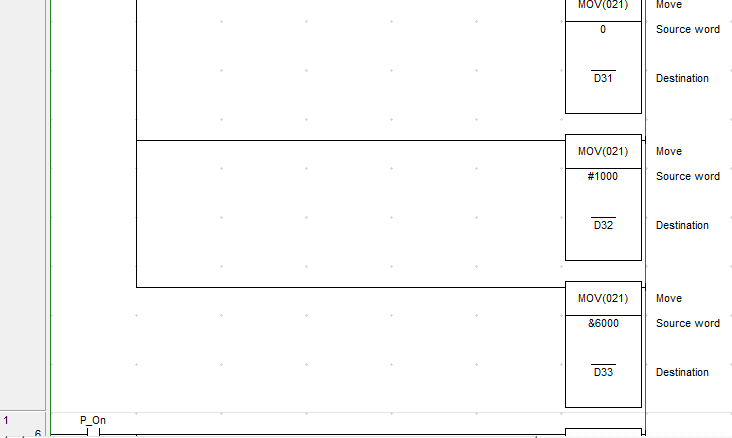

Instruksi SCL digunakan untuk scaling data. Untuk melakukan scaling data diperlukan 4 alamat sebagai acuan scaling. Data P1 akan digunakan sebagai awal data scaling (BCD). P1+1 akan digunakan sebagai data awal input analog. P1+2 sebagai data akhir data scaling (BCD). dan P1+3 sebagai range akhir data input analog.

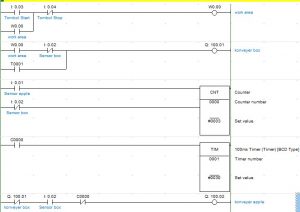

Pada kegiatan ini akan membaca input analog dari LM35 yang dihubungkan ke slot 4 analog (alamat 200).Untuk membaca analog input dari LM35, parameter scalling yang digunakan adalah 0-&6000 (tergantung resolusi yang digunakan) untuk analog input parameter dan 0-#1000. Selanjutnya untuk scalling input parameter,.alamat yang digunakan untuk menyimpan parameter tersebut adalah D30-D33. Nantinya analog input yang masuk ke PLC akan diubah menjadi rangenya menjadi 0-100 yang awalnya dari 0-6000. Hasil scaling tersebut akan disimpan di alamat D200. Untuk mendapatkan nilai suhu (dalam Celcius) data keluaran dari sensor suhu LM35 dalam satuan V dikalikan 1000 untuk dikonversi menjadi mV dengan menggunakan instruksi BCD Calculation (*B) dengan memasukkan alamat data hasil pembacaan sensor, nilai perkalian yang diinginkan, dan alamat penyimpanan hasil perkalian data. Selanjutnya hasilnya akan dibagi 10 dengan menggunakan instruksi BCD Calculation (/B), hal ini dikarenakan setiap kenaikan 10 mV menginterpretasikan kenaikan 1 derajat Celcius pada LM35 sehingga untuk mengetahui nilai voltase dari suhunya dibagi dengan 10 mV.

KESIMPULAN

- Perangkat PLC dapat membaca input digital maupun analog

- Untuk melakukan pembacaan input digital maupun analog diperlukan perubahan setting pada PLC

- Input analog dihubungkan pada pin ADC yang terdapat pada PLC (alamat 200-203)

- Pengaturan resolusi analog disesuaikan dengan tipe PLC yang digunakan

- Bacaan input analog perlu dilakukan scalling agar dapat ditentukan range datanya yang nantinya akan mempermudah pembacaan datanya

- Untuk melakukan pengkoversian kedalam Celcius, data hasil pembacaan dikonversikan kedalam mV dengan mengalikan hasil pembacaan dengan 5 untuk skala 0-1000 (hasil dalam satuan mV).

- Pengkonversian kedalam Celcius dilakukan dengan cara hasil pengkonversian ke dalam mV dikalikan dengan 10.

AFTAR PUSTAKA

EBHE (3 Oktober 2009). Apa itu PLC dan Apa Fungsinya. Dikutip 1 September 2019 dari ndoware :https://ndoware.com/apa-itu-plc.html

Wicaksono, Handy (2009). Programmable Logic Control Teori, Pemrograman, dan Aplikasinya dalam sistem otomasi. Yogyakarta: Graha Ilmu.

http://www.mouser.com/ds/2/307/-532345.pdf

https://duniaberbagiilmuuntuksemua.blogspot.com/2016/08/mengenal-digital-dan-analog-inputoutput.html

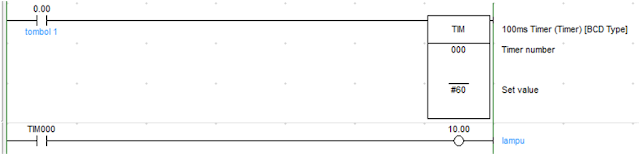

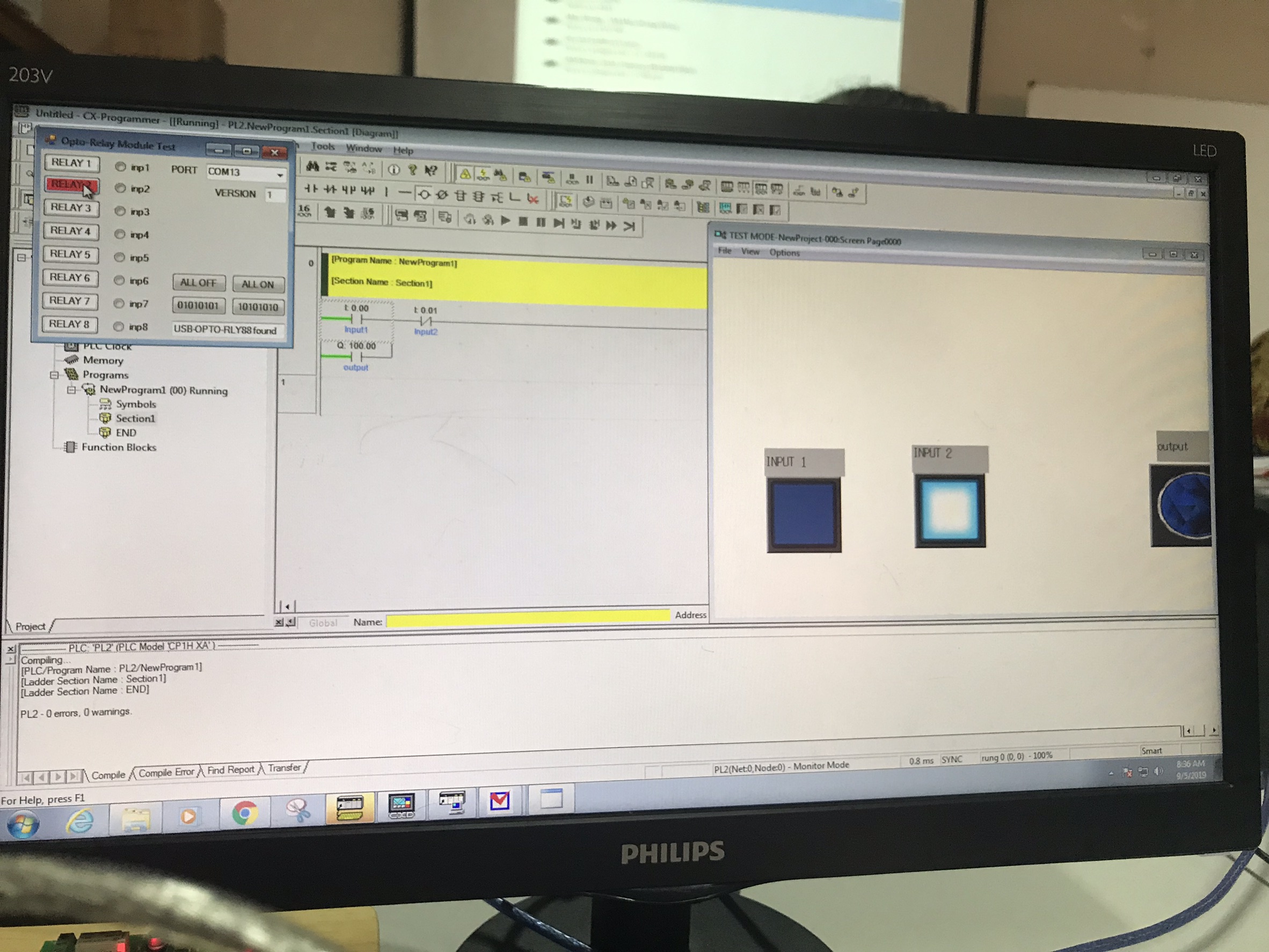

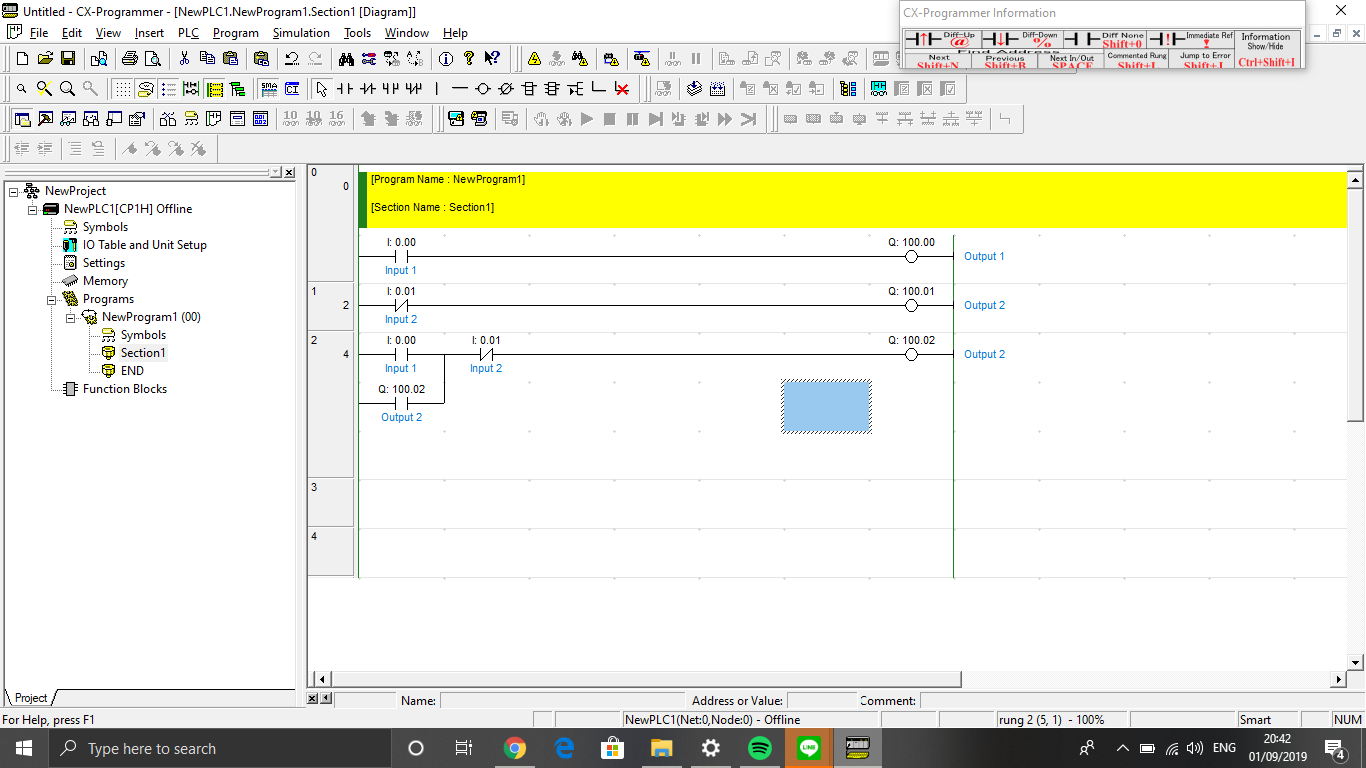

Seperti dalam hasil diatas, input satu menggunakan button normally open yang artinya adalah ketika input1 bersifat 0 (tidak ditekan), maka tidak ada arus yang mengalir menuju output 1. Namun, bila input1 bersifat 1 (ditekan), maka akan ada arus yang mengalir ke output 1 sehingga LED 1 akan menyala.

Seperti dalam hasil diatas, input satu menggunakan button normally open yang artinya adalah ketika input1 bersifat 0 (tidak ditekan), maka tidak ada arus yang mengalir menuju output 1. Namun, bila input1 bersifat 1 (ditekan), maka akan ada arus yang mengalir ke output 1 sehingga LED 1 akan menyala.